+ 86-13732282311

merlin@xcellentcomposites.com

Laissez le monde bénéficier de matériaux composites!

Statut de développement et nouvelles variétés de fibres de céramique et leurs applications

Cet article traite de l'état de développement et des domaines d'application des fibres céramiques au niveau national et international, ainsi que la recherche et le développement de nouvelles variétés. La fibre de céramique, en tant que matériau d'isolation légère et efficace, présente de nombreux avantages incomparables par rapport aux matériaux d'isolation traditionnels. Avec l'accent mondial sur la conservation de l'énergie, les fibres céramiques devraient gagner des applications plus larges et un développement rapide. De plus, le potentiel des fibres de céramique de remplacer d'autres matériaux d'isolation est substantiel, ce qui en fait la peine de promouvoir dans l'industrie de la céramique.

1. Introduction

La fibre de céramique réfractaire est un matériau d'isolation thermique léger et très efficace. Par rapport aux matériaux d'isolation traditionnels, il présente les avantages de performance suivants:

- Densité en vrac faible comme doublure du four:Les doublures en fibres en céramique sont plus de 75% plus légères que les briques isolantes légères et 90 à 95% plus légères que les castables légers. L'utilisation de doublures de fibres réduit considérablement la charge de structure en acier des fours et prolonge leur durée de vie.

- Capacité thermique faible:La capacité thermique des fibres céramiques est d'environ 1 / 10e celle des doublures et des moulages réfractaires légers. Cette faible capacité thermique signifie que les fours absorbent moins de chaleur pendant le fonctionnement, permettant un chauffage plus rapide et une réduction significative de la consommation d'énergie pendant le démarrage et l'arrêt du four.

- Autres avantages:À mesure que les technologies d'application s'améliorent, les fibres céramiques se développent en permanence dans de nouveaux champs. En raison de la hausse des prix mondiaux de l'énergie, la conservation de l'énergie est devenue une priorité. Par rapport aux matériaux réfractaires traditionnels comme les briques et les moulages isolants, les fibres en céramique peuvent économiser 10% à 30% d'énergie en plus, en gagnant des applications plus larges et des perspectives prometteuses en Chine.

2. Développement international et applications deFibres de céramique

2.1 Développement des fibres céramiques à l'étranger

Les fibres de céramique sont apparues pour la première fois en 1941 lorsque la Babcock Company basée aux États-Unis a utilisé le kaolin naturel pour produire des fibres via la fonte et le soufflage de la fournaise d'arc. À la fin des années 40, les entreprises américaines ont commencé à produire des fibres en aluminosilicate pour l'industrie de l'aviation. Dans les années 1960, les États-Unis ont développé divers produits de fibre de céramique pour les doublures de la fournaise industrielle.

Les États-Unis et le Canada sont des producteurs majeurs, représentant environ un tiers de la production mondiale de fibres réfractaires, avec une production annuelle d'environ 100 000 tonnes. L'Europe se classe troisième, produisant environ 60 000 tonnes par an. Parmi les 300 000 tonnes de fibres céramiques produites dans le monde chaque année, la distribution des produits est la suivante:

- Couvertures et modules de fibres: 45%

- Planches, tapis et formes spéciales formées sous vide: 25%

- Fibres en vrac: 15%

- Cordes et textiles de fibre: 6%

- Matériaux en fibres non à forme: 6%

- Papier en fibre: 3%

2.2 Champs d'applicationOUtside de Chine

Les produits de fibres réfractaires sont devenus diversifiés et fonctionnalisés avec les progrès technologiques. Ces produits peuvent répondre aux exigences de température allant de 600 ° C à 1600 ° C et sont disponibles sous diverses formes, y compris le coton traditionnel, les couvertures et les tapis, ainsi que des modules de fibres, des planches, des formes de spécialité, du papier et des textiles.

Dans certaines applications avancées, des produits comme les fibres de zircone polycristalline, les fibres de nitrure de silicium et les fibres de carbure de silicium sont en cours de développement. Par exemple, DuPont aux États-Unis produit de longues fibres d'alumine polycristalline contenant 99,9% α-AL2O3 pour des applications aérospatiales à haute température.

3. Développement et applications des fibres céramiques en Chine

La production chinoise de fibres céramiques a commencé relativement tard, commençant uniquement au début des années 1970 avec le développement réussi et la production de masse de fibres céramiques à l'usine de matériaux réfractaires de Pékin et à la Shanghai Refractory Material Factory. Pendant plus d'une décennie, le processus de production reposait sur des méthodes obsolètes telles que "la fusion de la fournaise d'arc, le soufflage d'air en une seule étape pour la fiburisation et la production manuelle humide", ce qui entraîne une technologie limitée et une gamme étroite de produits.

En 1984, l'usine de matériaux réfractaires de Shougang Corporation a importé une ligne de production de couverture à l'aiguille en utilisant la méthode de rotation de la résistance de la société CE basée aux États-Unis. En 1987, des lignes de production supplémentaires et des technologies de formulation sous vide ont été introduites dans les entreprises américaines BW et Ferro à des entreprises telles que Henan Shanxian Electrical Factory, Guangdong Gaoming aluminosilicate Fiber Factory et Guiyang Refractory Material Factory. Ces progrès ont transformé les processus de production obsolètes, l'équipement et la diversité des produits de l'industrie de la fibre céramique chinoise.

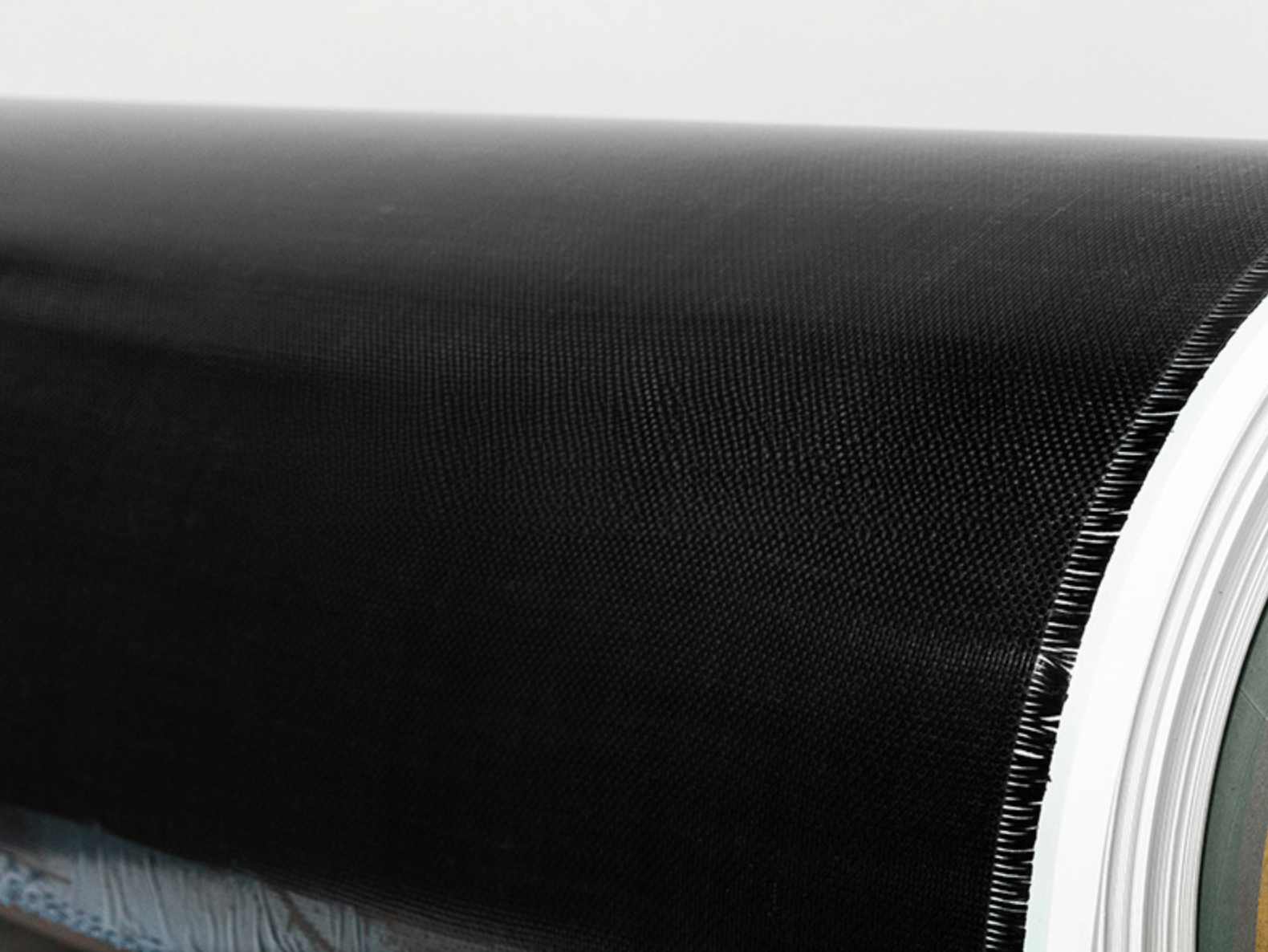

À partir de 1986, la Chine a digéré et absorbé des équipements et des technologies importées tout en les adaptant aux conditions locales. Cet effort a conduit à la conception et à la construction de 82 lignes de production de couverture à l'aiguille sèche en utilisant des méthodes de rotation de résistance (ou de soufflage d'air), qui ont été installées dans 45 entreprises. La production annuelle a depuis dépassé 100 000 tonnes, faisant de la Chine le plus grand producteur mondial de fibres de céramique. Parallèlement à la diversification des produits, la Chine produit désormais en masse diverses couvertures à aiguille en fibre de céramique, y compris les types à basse température, standard, de haute pureté et à haute alumine, ainsi que des feuilles sèches en résine ultra-légère (planches). De plus, des couvertures de fibres contenant du zirconium avec une teneur en ZRO2 de 14% à 17% et des températures de fonctionnement supérieures à 1300 ° C sont également fabriquées.

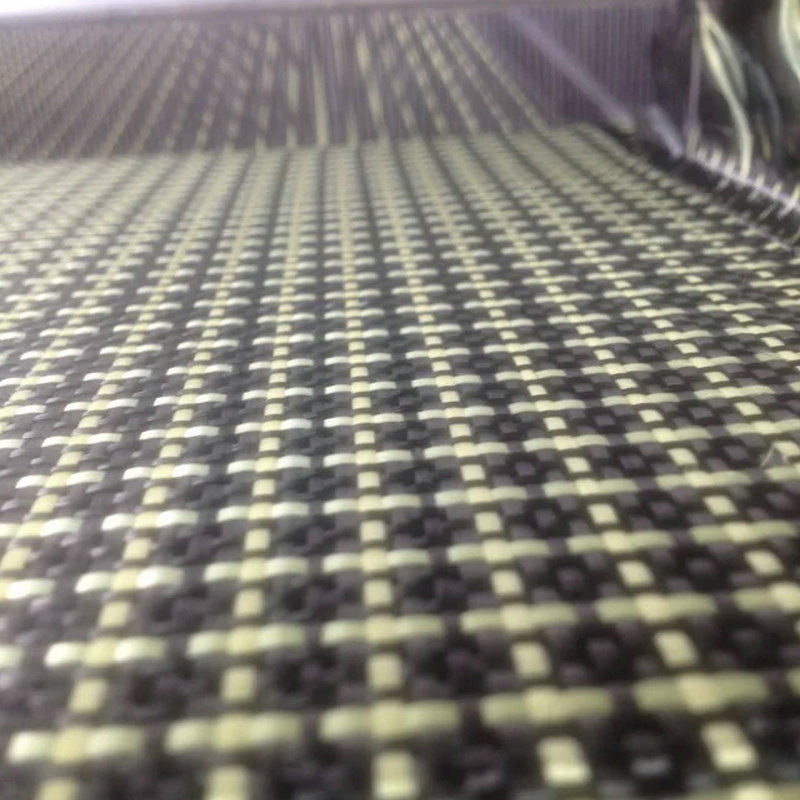

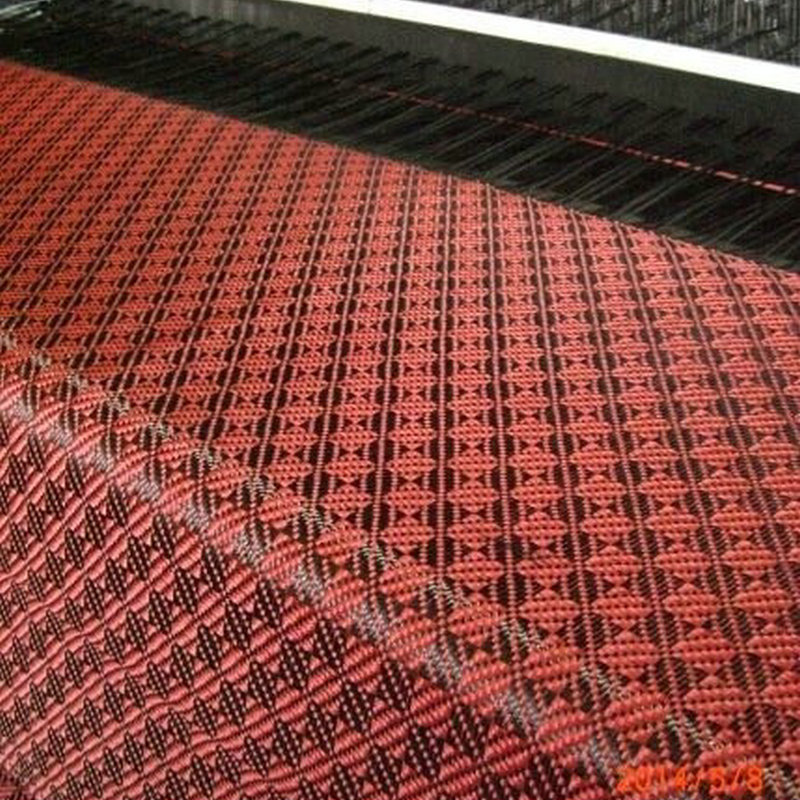

À la fin des années 1980, des sociétés japonaises telles que Naoi Textile Machinery, Chariot et Intrex ont investi dans Pékin pour établir des entreprises spécialisées de production de fibres de fibres. Ces sociétés ont commencé la production de masse de tissus en fibres en céramique, de bandes, de cordes, de manches et de joints. Le coton et l'équipement de fibre en vrac requis pour la production de textiles étaient entièrement localisés. Au début des années 1990, Pékin, Shanghai, Anshan en Liaoning, Shandong et Sanmenxia au Henan ont introduit la technologie et l'équipement de pulvérisation des fibres de céramique des États-Unis, de la France et du Japon. La pulvérisation en fibres de céramique a été appliquée aux doublures du four industriel dans les industries de métallurgie et de pétrochimie, réalisant des économies d'énergie et des avantages économiques importants. Cette technologie a depuis été largement promue et appliquée avec succès dans des dispositifs de chauffage dans diverses industries.

À l'heure actuelle, l'industrie chinoise des fibres céramiques est en phase d'ajustement et de développement continu. La technologie de production et l'équipement, en particulier pour les couvertures sèches à l'aiguille, ont atteint des niveaux avancés mondiaux. De nouveaux produits tels que les cartes en fibres en aluminosilicate contenant du chrome et le zirconium, les fibres d'alumine polycristalline, les fibres de moululites polycristallines et les produits à fibres mélangés ont été développés et industrialisés, formant une gamme complète de matériaux de réfraction légers.

Les filtres en fibres en céramique, bien que généralement faibles en résistance, évoluent vers le développement de filtres en fibres en céramique renforcés en fibre continue à faible coût et à haute résistance. Ces filtres, en raison de leurs excellentes propriétés, devraient jouer un rôle de plus en plus important dans la filtration de gaz de combustion à haute température, notamment la désulfurisation, la dénitrification et la conversion catalytique. La filtration des fibres de céramique pour la purification des gaz de combustion à haute température n'a pas encore commencé en Chine, mais les applications récentes indiquent une tendance de croissance élevée de la demande mondiale de filtres en céramique. Il est prévisible que la promotion et l'application de la technologie de filtration en céramique de gaz de combustion à haute température en Chine deviendront bientôt une réalité, contribuant aux objectifs de conservation de l'énergie et de réduction des émissions.

De nouvelles fibres de céramique, développées ces dernières années en tant que matériaux fonctionnels de haute technologie, comprennent les fibres résistantes aux UV, les fibres de retenue et d'isolation de la chaleur, les fibres antibactériennes et résistantes aux odeurs, les fibres résistantes aux neutrons, les fibres conductrices et les fibres magnétiques. L'application de micro-poulènes en céramique dans les fibres se développe également considérablement.

4. Nouvelles variétés et applications des fibres céramiques

4.1 Nouveaux composites de fibres en céramique

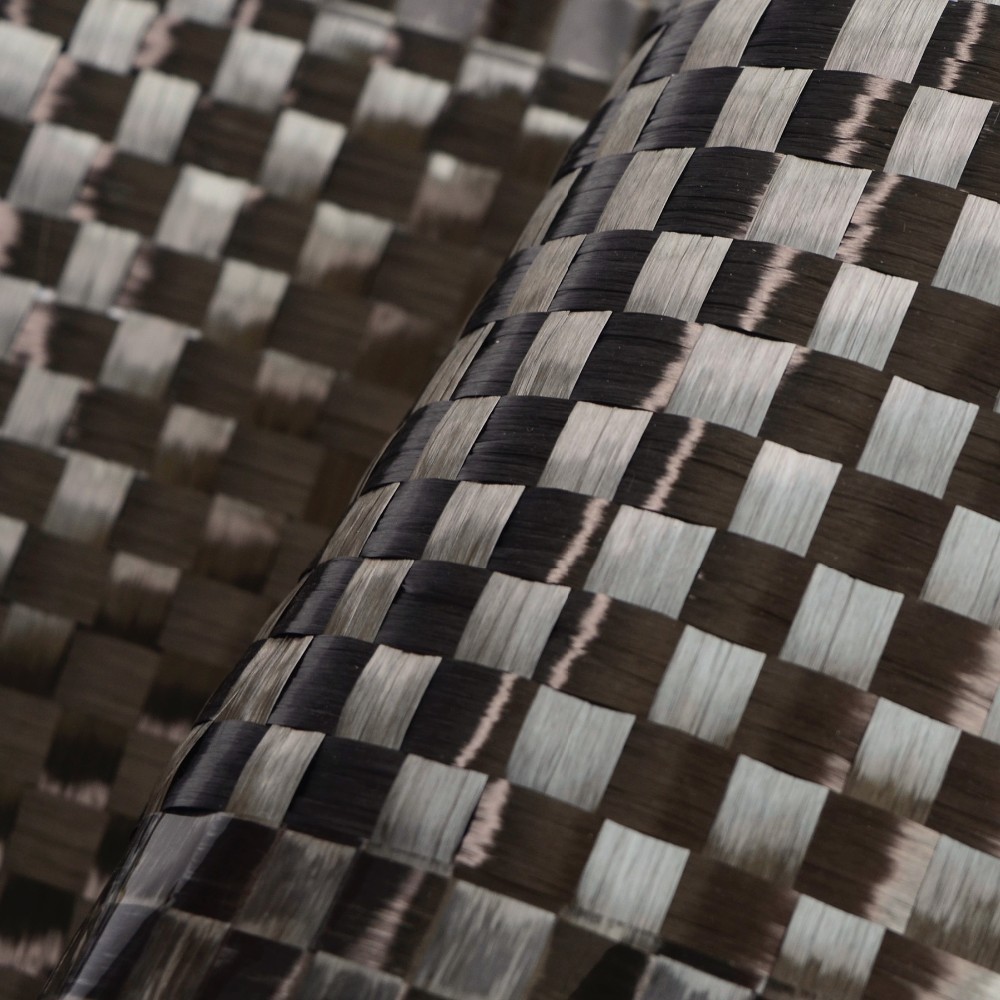

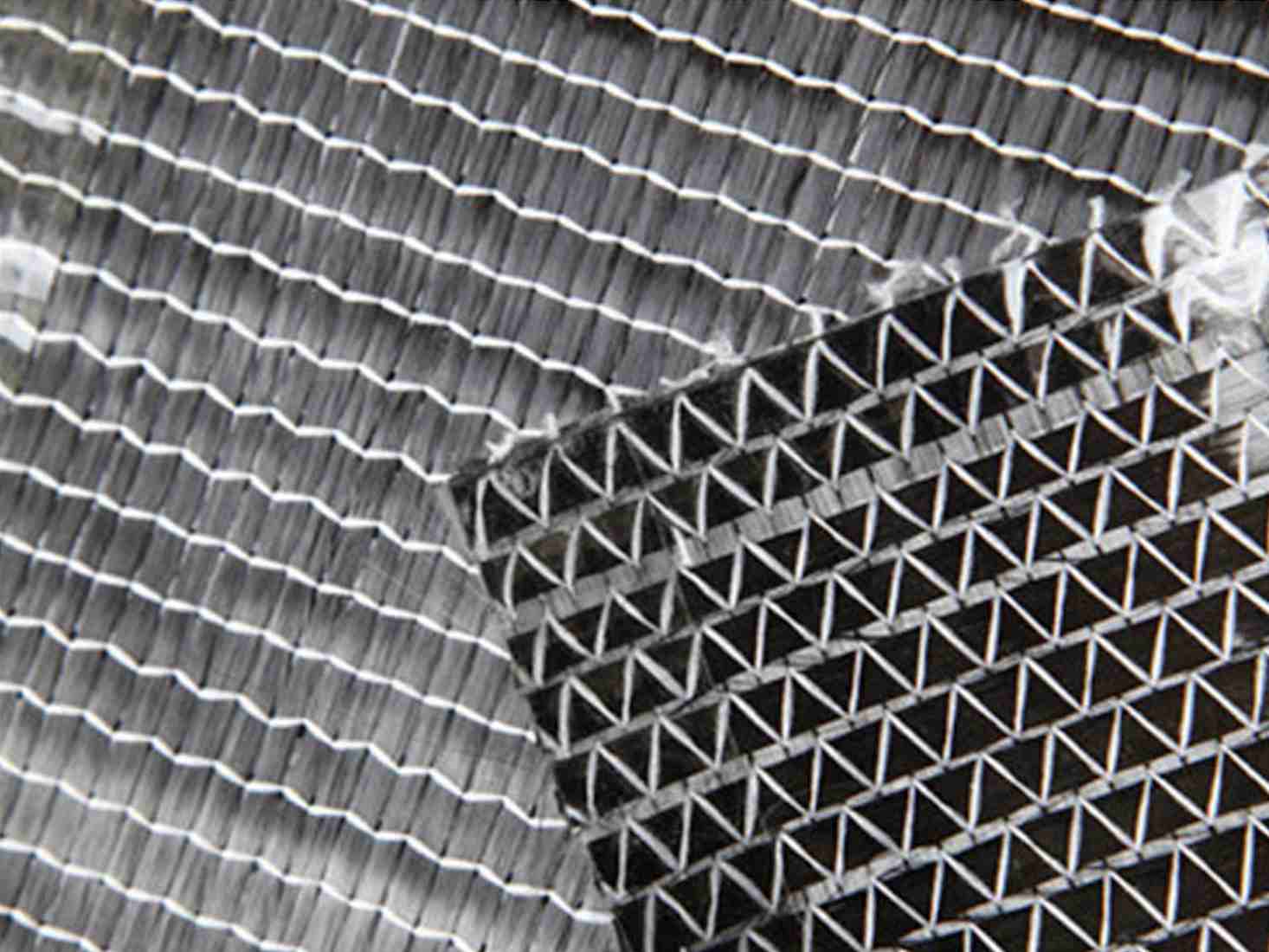

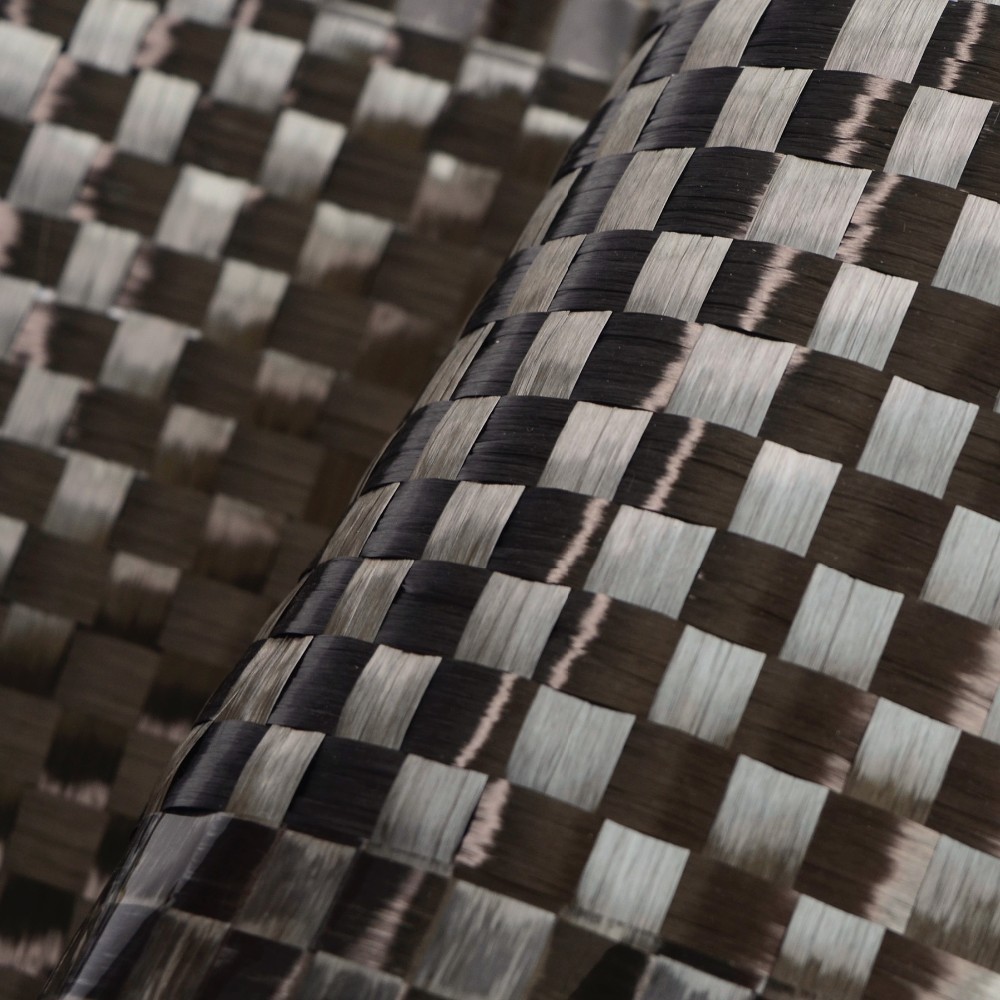

Selon des rapports, ces dernières années, le Japon a développé et produit de nouveaux composites de fibres de céramique pour les moteurs militaires. Par exemple, Mitsubishi Corporation a conçu des composites de fibres de céramique à utiliser dans les moteurs à réaction et les moteurs de fusée de chasse. Ces composites sont fabriquées en tissant 10 μm de fibres de céramique dans une structure tridimensionnelle et en les enrobant d'une substance vitreuse. Alors que les fibres céramiques sont résistantes à la chaleur mais cassantes, les convertir en composites améliorent considérablement leur force.

Les composites en fibre de carbone sont couramment utilisés dans les corps des avions et des fusées, mais sont rarement appliqués aux moteurs en raison de leurs limites de température, car ils ne peuvent résister que des environnements allant jusqu'à environ 300 ° C. Par conséquent, les alliages à base de nickel sont généralement utilisés. Cependant, les nouveaux composites en fibres de céramique offrent une résistance à haute température supérieure par rapport aux composites en fibre de carbone et sont 50% plus légers que les alliages à base de nickel. Ces matériaux ont subi des essais sur le terrain sur des buses de moteur à réaction de chasse pour le ministère japonais de la Défense et ont réussi à fabriquer des composants prototypes pour les moteurs-fusées. En 2005, ils avaient été appliqués en ingénierie pour les moteurs-fusées.

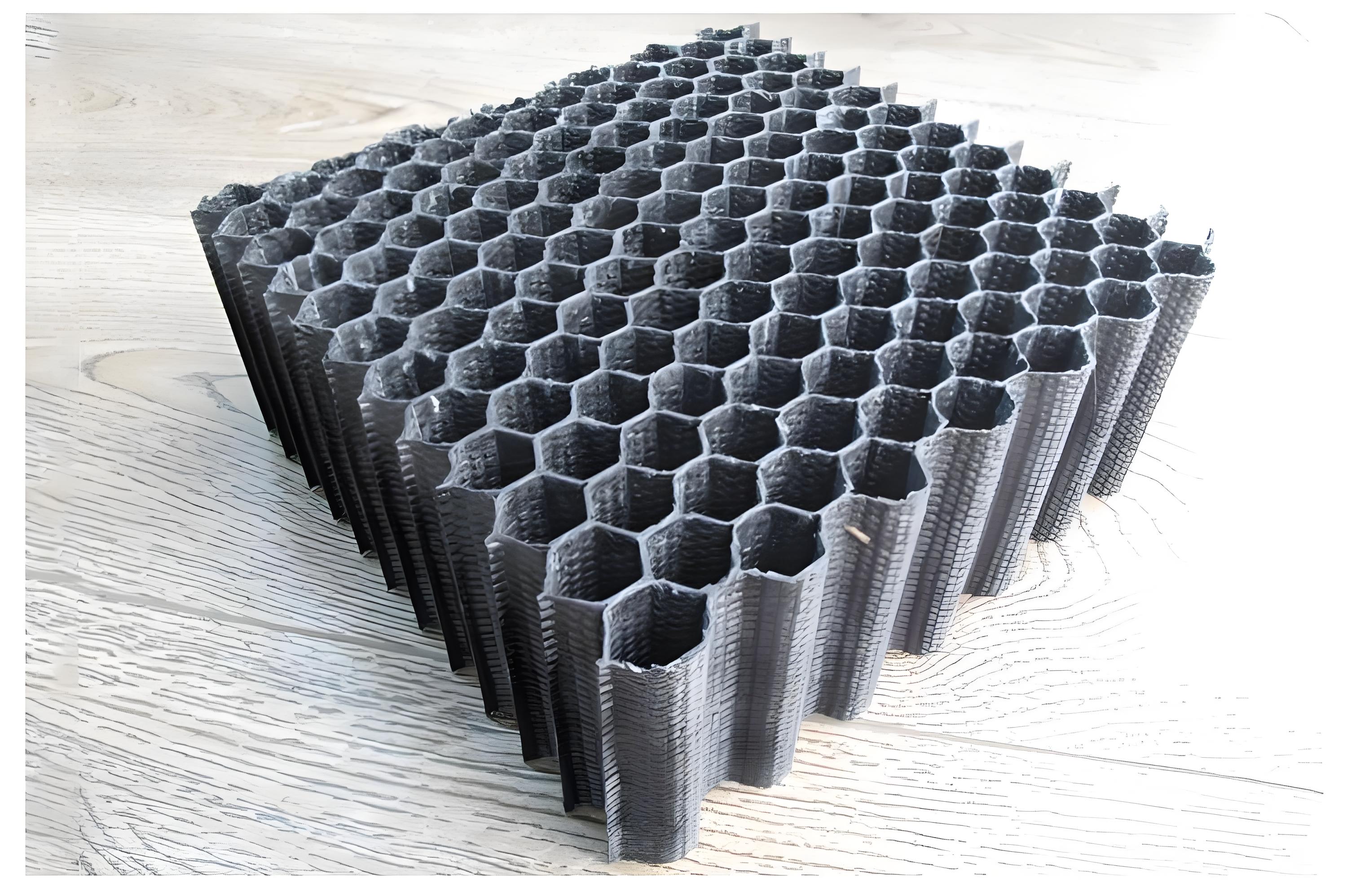

4.2 Modules de fibres de céramique

Les modules en fibre de céramique sont un nouveau type de produit de doublure de fournaise réfractaire conçu pour simplifier et accélérer la construction du four tout en améliorant l'intégrité globale de la doublure. Ces modules sont caractérisés par leur couleur blanche et leurs dimensions uniformes, ce qui leur permet de fixer directement des épingles d'ancrage sur les plaques en acier des coquilles de four industrielles. Ils offrent d'excellentes propriétés réfractaires et isolantes, améliorant les performances d'isolation globales des fours et les technologies de construction du four.

Les modules de fibres en céramique sont pré-compressés, et une fois la doublure terminée, leur expansion assure une structure transparente, compensant le rétrécissement des fibres. Cela améliore les performances d'isolation, la stabilité thermique et la résistance au choc thermique de la muqueuse. Les modules sont rapides à installer et les ancres sont situées du côté froid de la doublure, réduisant les exigences du matériau pour les ancres.

Avec l'avancement des initiatives nationales de conservation de l'énergie et de réduction des émissions, la rénovation des fours à tunnel en brique est devenue urgente. Les modules de fibres de céramique ont été bien accueillis pour leurs performances d'isolation exceptionnelles, en particulier dans les plafonds des fours à tunnels en briques. Les modules se présentent sous diverses formes, notamment des blocs pliés, des blocs tranchés, des blocs pyro et des blocs sous vide.

En raison des différences dans les méthodes de fabrication et les structures cristallines des fibres de moululites polycristallines, leurs fibres sont plus courtes et moins flexibles, ce qui rend difficile la production de grands modules. Par conséquent, les fibres polycristallines sont principalement utilisées sous la forme de carreaux appliqués sur les surfaces intérieures des murs et des plafonds réfractaires de brique. Ces carreaux abaissent efficacement la température de la paroi extérieure des fours tout en réduisant les pertes de stockage de chaleur dans les parois du four.

Actuellement, la plupart des fabricants de modules de fibres de céramique en Chine produisent des blocs pliés. Ces blocs sont fabriqués en pliant des couvertures à aiguille et en les pré-compressant avec un équipement mécanique pendant la mise en forme. Cependant, la surface inégale des blocs pliés peut affecter l'application de revêtements résistants à l'érosion. Les blocs tranchés résolvent ce problème en coupant les bords pliés des couvertures après la mise en forme, ce qui entraîne une surface lisse pour de meilleures performances.

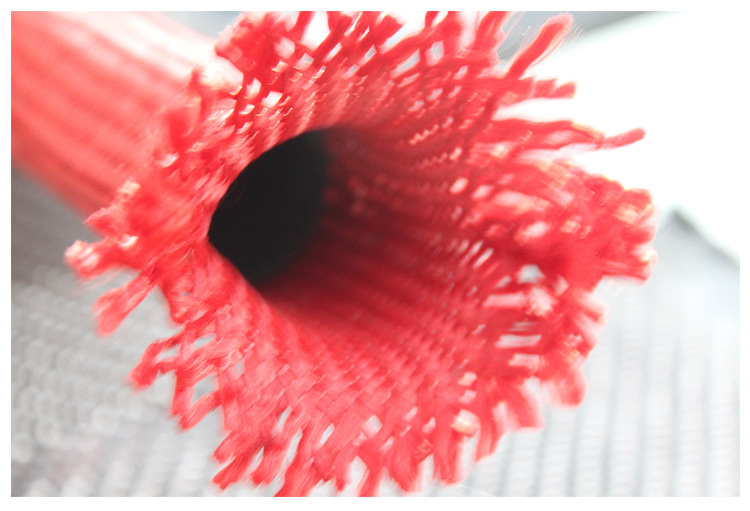

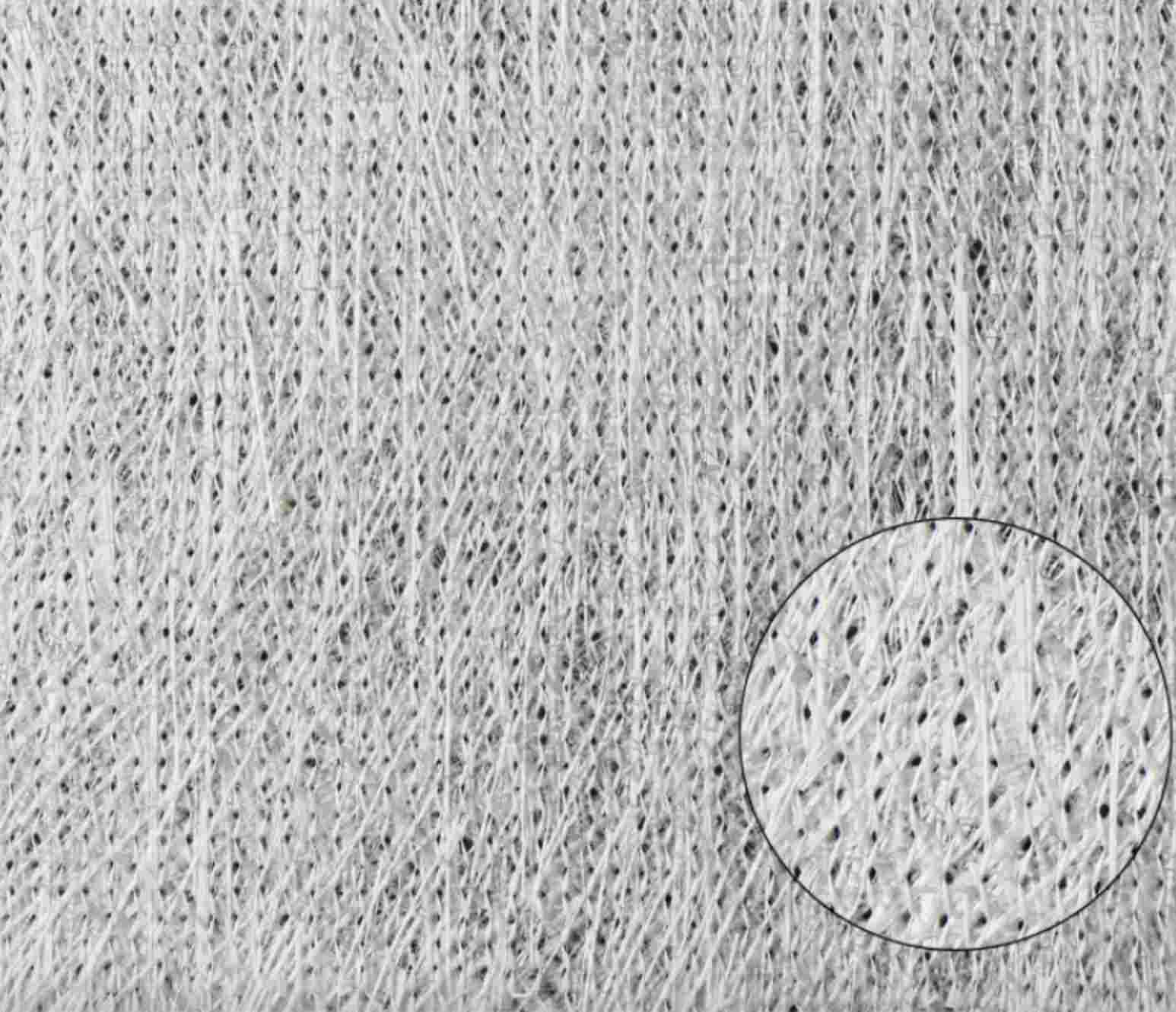

4.3 Membranes à fibres en céramique creamie

Ces dernières années, les nouvelles membranes en céramique à fibres creuses ont attiré une attention significative. Ces membranes conservent non seulement les avantages des membranes en céramique traditionnelles, mais offrent également des avantages supplémentaires, notamment:

- Densité d'emballage élevée

- Grande zone de séparation efficace par unité de volume

- Murs à membrane mince

- Flux de perméation élevé

- Économies de matériaux

- Miniaturisation plus facile de l'équipement de séparation

L'application de ces nouvelles membranes en céramique à fibres creuses devrait améliorer considérablement les performances de séparation des membranes en céramique. En raison de leurs propriétés uniques et de leurs caractéristiques structurelles, les membranes en céramique à fibres creuses sont de plus en plus utilisées dans divers domaines, tels que:

- Membranes de séparation inorganiques pour les eaux usées et le traitement au gaz

- Piles à combustible à membrane en céramique à oxyde solide

- Réacteurs de microcanaux

- Supports de catalyseur

4.4 Applications actuelles des nouvelles variétés de fibres

Le développement, la production et l'application de nouvelles variétés de fibres céramiques ont des technologies d'application et des méthodes de construction en fibre de céramique de manière significative.

Par exemple, les fibres contenant du zirconium, produites en utilisant la méthode de dérivation de la fusion, sont un type rentable de fibres d'aluminosilicate avec des applications larges. Ils sont largement utilisés comme doublures à fibres complètes pour les surfaces chaudes de divers fours industriels. Cependant, les produits nationaux dans ce domaine sont toujours à la traîne de la qualité et du développement des applications par rapport aux normes internationales.

À l'étranger, les fibres contenant du chrome sont devenues une nouvelle variété avec une plage de température de fonctionnement plus élevée que les fibres contenant du zirconium. Actuellement, il n'y a aucun rapport de production ou d'application de fibres contenant du chrome en Chine.

5. Conclusion

Les fibres céramiques sont des matériaux d'isolation hautes performances, légers et efficaces largement utilisés dans les secteurs industriel, civil et de défense. Avec une importance mondiale croissante sur la conservation de l'énergie, les fibres céramiques ont un vaste potentiel de développement et d'application. Le taux de croissance annuel composé prévu de la production de fibres de céramique en Chine est supérieur à 30%, tiré par les recherches en cours sur les matériaux fonctionnels avancés.

En savoir plus: Le guide ultime des filtres à fibres de quartz: applications et avantages

Matériaux composites populaires

Matériaux composites populaires

Centre de connaissances des composites

Centre de connaissances des composites