+ 86-13732282311

merlin@xcellentcomposites.com

Laissez le monde bénéficier de matériaux composites!

Propriétés et préparation des fibres de céramique

Les matériaux en céramique possèdent des avantages tels que des points de fusion élevés, une dureté élevée, une excellente résistance à l'usure et une résistance à l'oxydation. Parallèlement aux matériaux métalliques et polymères, ils sont considérés comme l'un des trois principaux matériaux solides aujourd'hui. Sur la base de leurs propriétés et applications, la céramique peut être classée en céramique structurelle et céramique fonctionnelle.

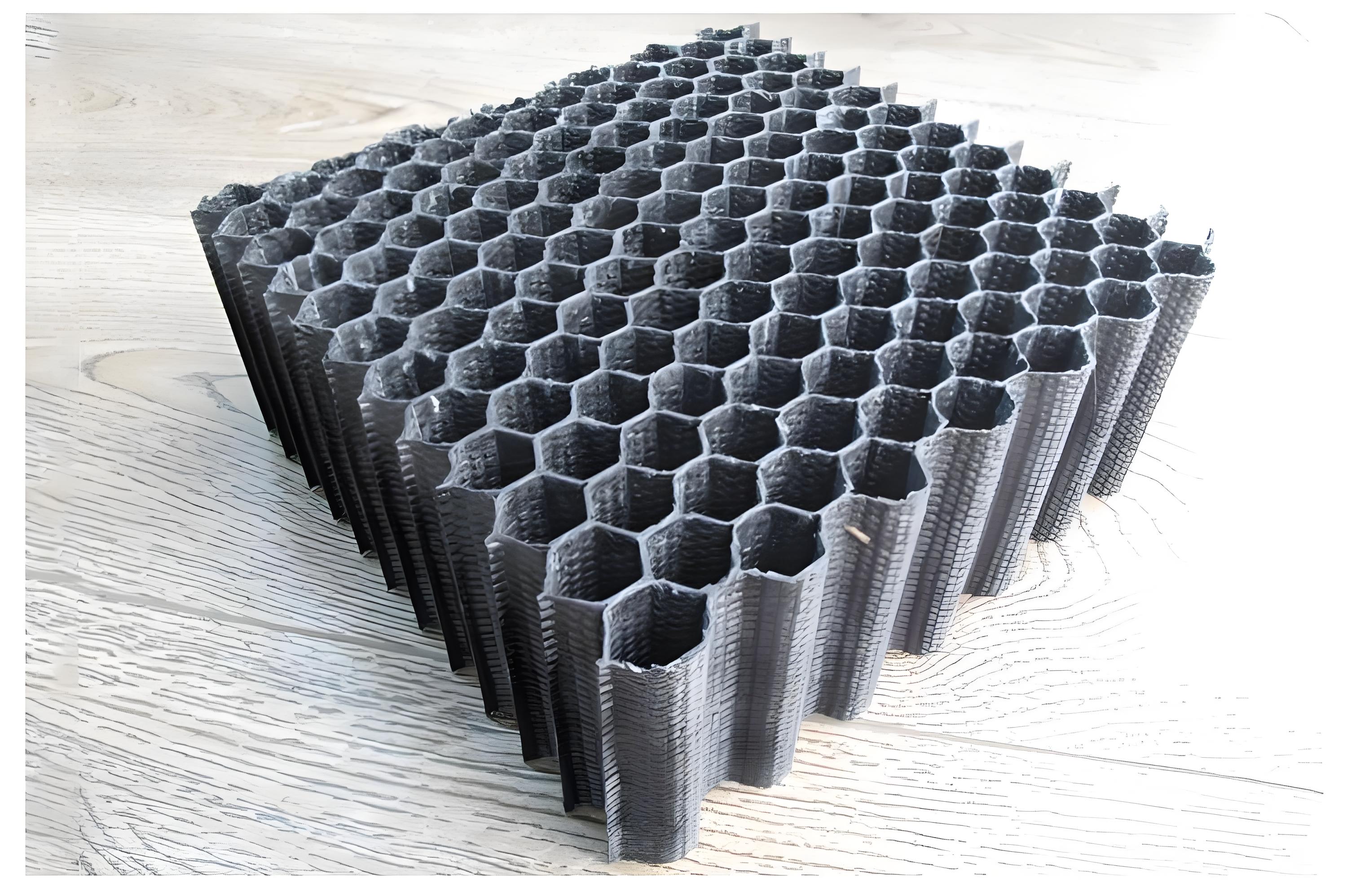

- Céramique structurelle:Ces matériaux se caractérisent par une résistance à haute température, une bonne stabilité chimique, une résistance à la corrosion, une forte résistance, une dureté élevée et une bonne conductivité thermique. Structurellement, ils sont classés en trois types: la céramique d'oxyde, la céramique non oxyde et les composites de la matrice de céramique.

- Céramique fonctionnelle: Ces céramiques sont utilisées pour leurs propriétés non mécaniques et sont largement appliquées en biotechnologie, en aérospatiale et en développement énergétique.

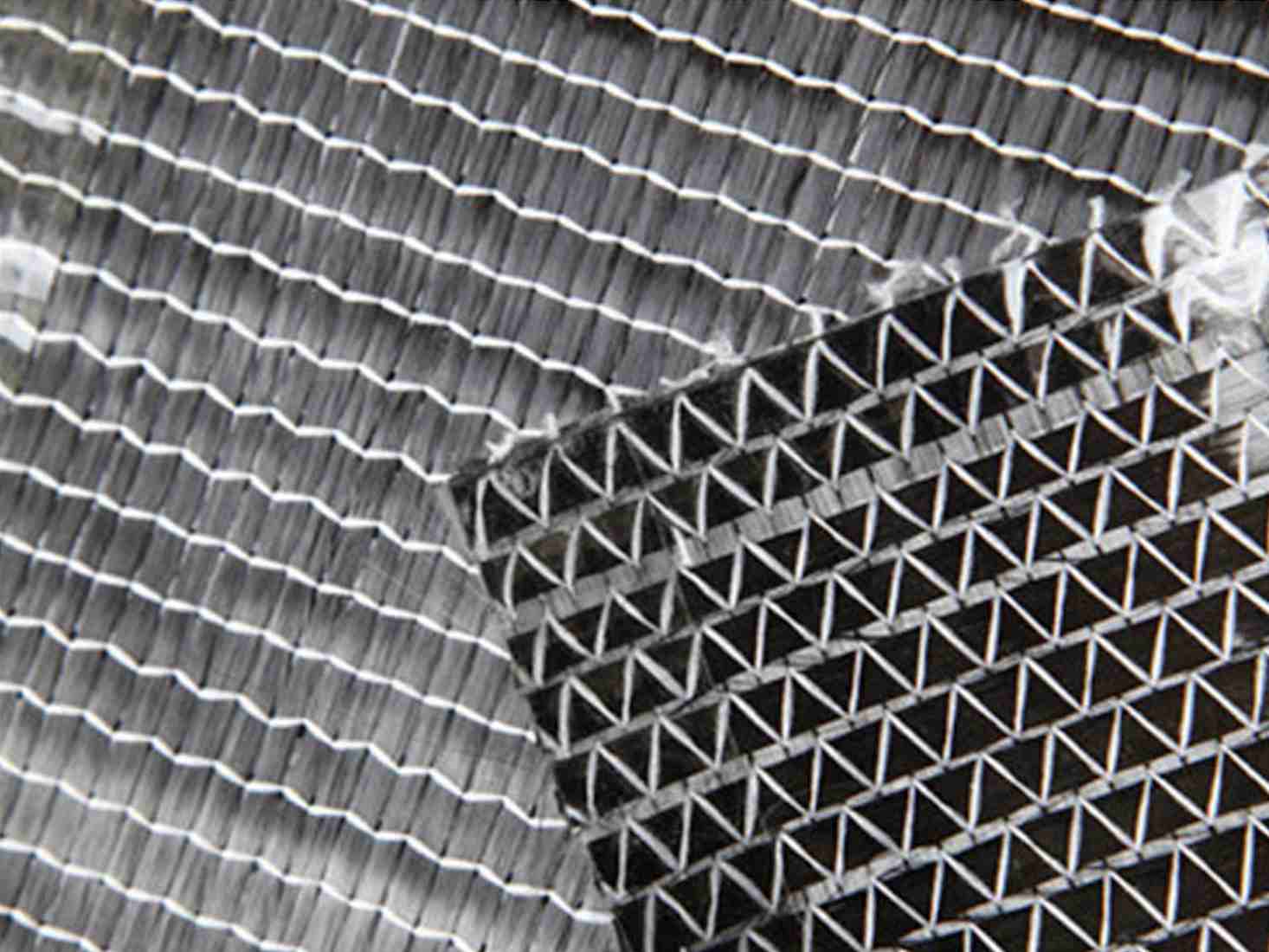

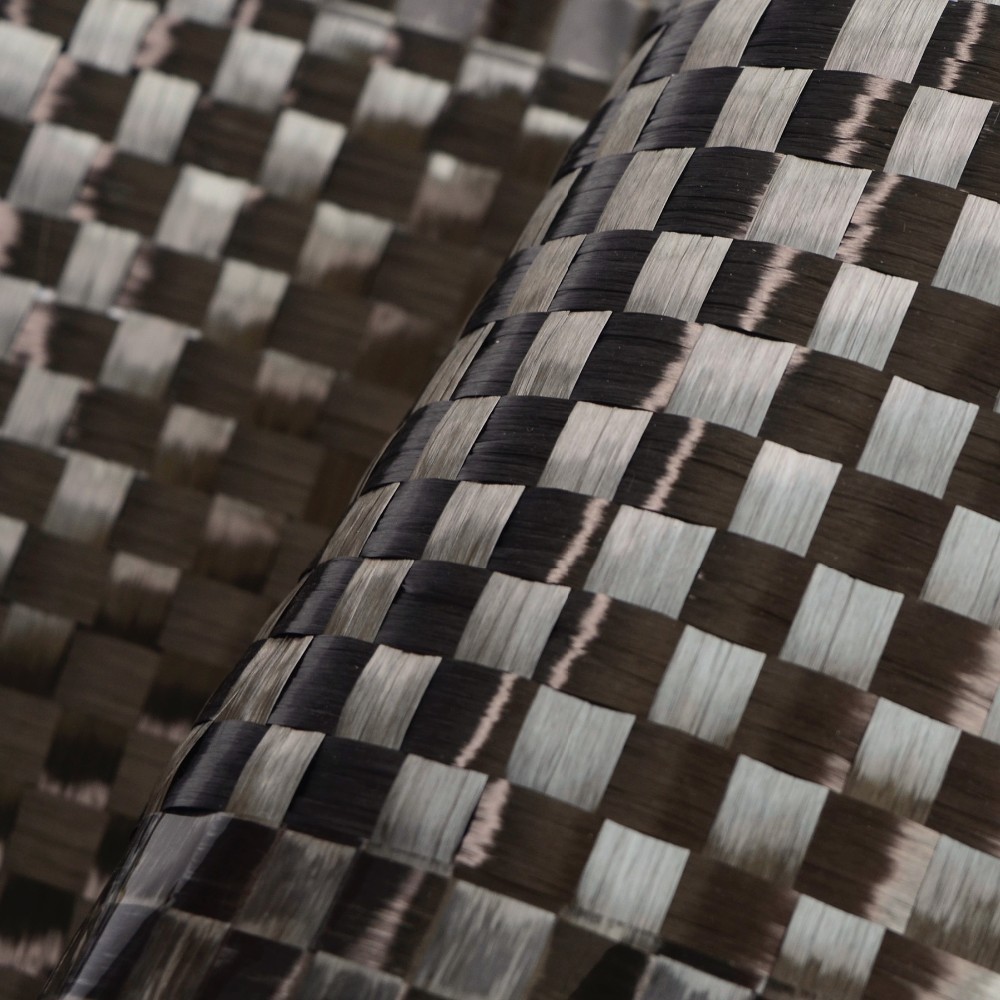

En tant que type essentiel de matériau en céramique, les fibres céramiques ont attiré une attention particulière de la recherche. Ils empêchent efficacement la propagation des fissures dans la céramique sous stress. La combinaison des fibres céramiques avec une matrice pour créer des composites matriciels céramiques renforcés par les fibres est un moyen efficace d'améliorer la téradification en céramique. Les fibres céramiques continues, une composante cruciale de ces composites, sont remarquables pour leur forte ténacité et leur force, suscitant un intérêt généralisé à l'échelle mondiale.

Depuis leur première application dans l'industrie aérospatiale dans les années 40, les fibres céramiques sont devenues un point focal dans les applications industrielles. Dans les années 1950, ils étaient entrés dans la production à l'échelle industrielle. Des recherches sur les fibres de céramique en Chine ont commencé au début des années 1970, avec des techniques de fabrication qui mûrissent au début des années 1990.

Avec plusieurs méthodes de préparation disponibles, les fibres céramiques offrent des avantages tels que la résistance à haute température, une excellente stabilité thermique, des propriétés légères, une faible conductivité thermique, une faible capacité thermique spécifique et une résistance aux vibrations mécaniques. En conséquence, ils ont été largement adoptés dans toutes les industries, notamment les machines, la métallurgie, le traitement chimique, le pétrole, la céramique, le verre et l'électronique.

Cet article se concentre sur les méthodes de préparation et les propriétés des fibres céramiques, fournissant des informations sur leurs orientations futures de développement et de recherche.

1. Propriétés et applications deFibres de céramique

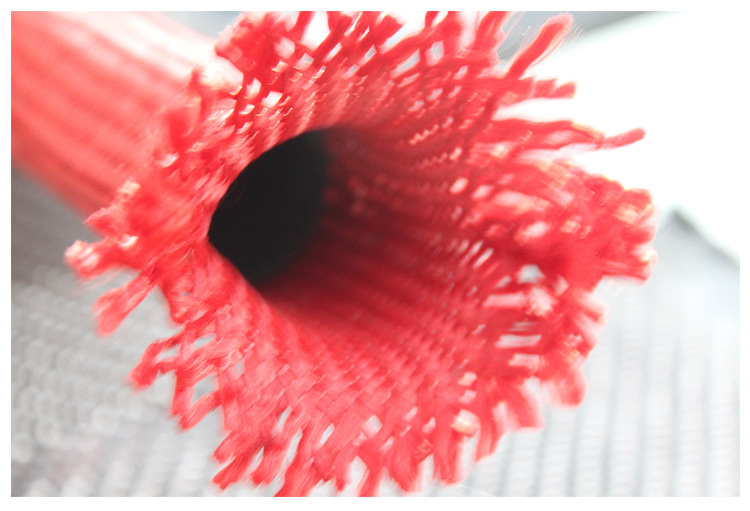

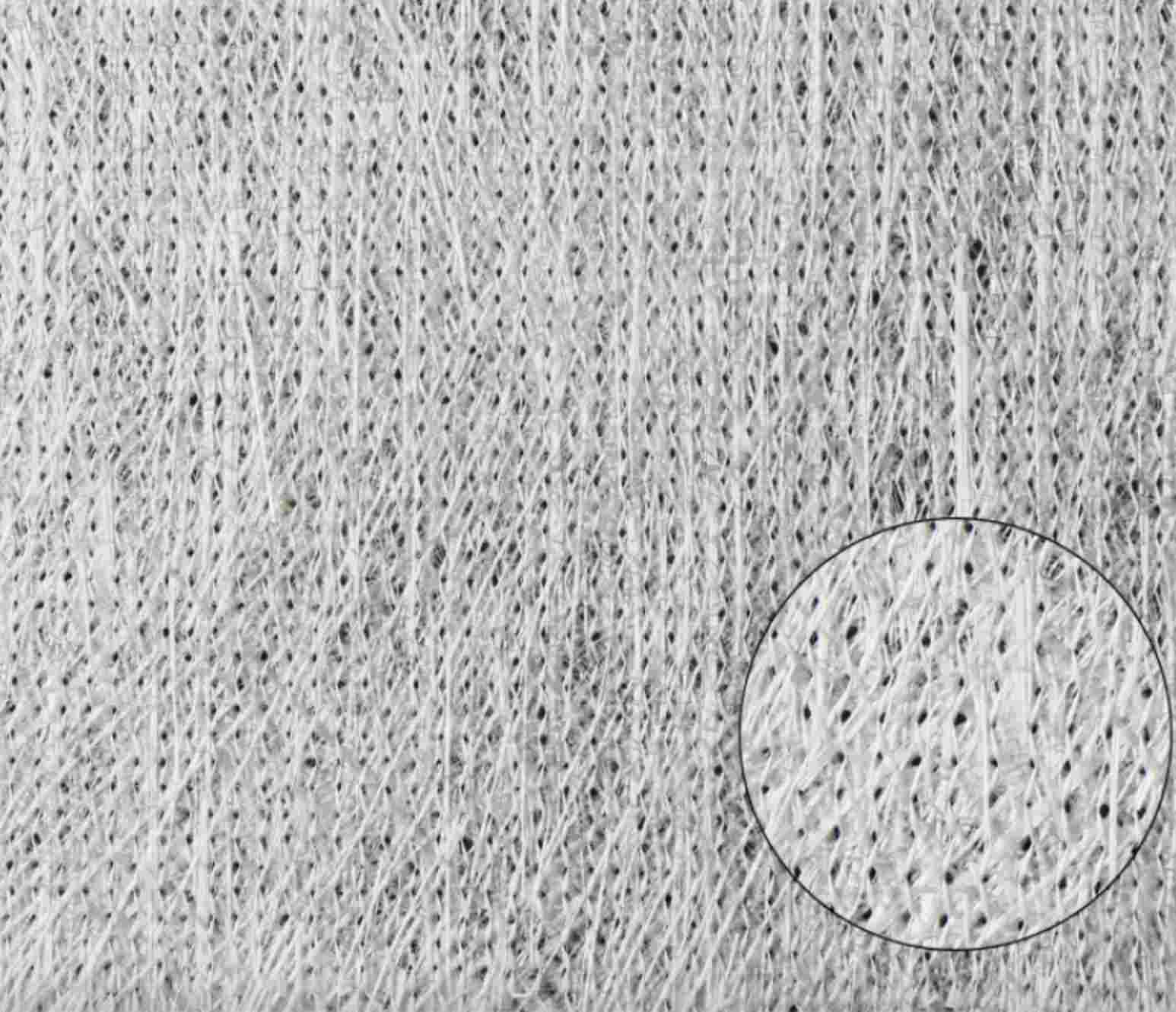

1.1 Types de fibres céramiques

Les fibres céramiques sont des matériaux réfractaires fibreux légers avec une longueur de fibre allant de 100 à 250 mm et un diamètre de 2 à 5 µm. Ces fibres sont connues pour leur faible poids, leur résistance à haute température, leur faible capacité thermique et leurs excellentes propriétés d'isolation thermique, ce qui les rend largement utilisées dans les industries aérospatiales et pétrochimiques.

Les fibres de céramique peuvent être classées en fonction de différents critères:

Par microstructure:

- Fibres cristallines

- Fibres vitreuses (par exemple, sio₂et al₂O₃comme exemples typiques)

Par composition chimique:

- Fibres d'oxyde

- Fibres non oxyde (par exemple, sic et si₃N₄)

Par température de fonctionnement:

- Fibres de céramique de bas niveau (800-1100°C)

- Fibres de céramique de qualité moyenne (1100-1300°C)

- Fibres de céramique de haute qualité (1300-1500°C)

1.2 Applications des fibres céramiques

Matériaux d'isolation thermique

Les fibres de céramique peuvent supporter des températures jusqu'à 1500°C et offrent une excellente isolation thermique en raison de leur structure unique composée de fibres solides et de poches d'air. Cette composition structurelle améliore considérablement la résistance à la chaleur tout en abordant la mauvaise ténacité des matériaux réfractaires conventionnels. En conséquence, les produits en fibre de céramique sont largement utilisés dans les murs de la fournaise industrielle et les matériaux de construction.

Matériaux de filtration à haute température

En raison de leur grande surface spécifique et de leur efficacité de filtration élevée, les filtres à base de fibres en céramique offrent une stabilité thermique, une stabilité chimique et une résistance aux chocs thermiques. Ces propriétés rendent les fibres de céramique très applicables dans la purification de l'air, le traitement des eaux usées et la filtration des gaz de combustion.

Matériaux d'absorption et d'isolation du bruit

Les fibres de céramique présentent d'excellentes propriétés absorbant le son et isolant le bruit. Lorsque les ondes sonores traversent le matériau, elles interagissent avec l'air piégé dans les pores des fibres, provoquant une dissipation d'énergie par la friction visqueuse et la conduction thermique. Ces propriétés font des fibres de céramique très adaptées aux applications de construction et de transport.

Catalyseur des matériaux du transporteur

Les fibres céramiques offrent une grande surface spécifique, une porosité élevée et une excellente efficacité catalytique, ce qui les rend idéales pour une utilisation comme porteurs de catalyseurs dans les réactions contrôlées par diffusion. La faible résistance à la diffusion des catalyseurs à base de fibres céramiques améliore l'efficacité de la réaction, mettant en évidence leur grand potentiel dans les applications catalytiques.

Matériaux de renforcement et de durcissement

L'un des principaux inconvénients de la céramique est leur fragilité. Cependant, les fibres de céramique améliorent efficacement la ténacité, ce qui en fait un matériau de renforcement idéal. Les fibres céramiques de renforcement couramment utilisées comprennent AL₂O₃Fibres longues et fibres longues sic, qui sont également appliquées dans le renforcement des métaux.

Nouveaux matériaux fonctionnels

Grâce à leurs divers avantages, les fibres de céramique trouvent des applications dans des domaines émergents tels que:

- Matériaux supraconducteurs à haute température

- Fibres lointaines

- Fibres conductrices

Ces développements ouvrent de nouvelles possibilités pour l'utilisation de fibres de céramique dans les matériaux avancés et les applications technologiques.

2. Types typiques de fibres céramiques

Il existe plusieurs méthodes pour préparer les fibres de céramique, notamment:

- Faire tourner

- Rotation d'extrusion

- Imprégnation de la solution

- Méthode sol-gel

- Réaction de vapeur chimique

- Dépôt de vapeur chimique (CVD)

- Électrofilage

- Solution Spurning Spinning

- Conversion du polymère

- Synthèse hydrothermale

En utilisant ces méthodes, divers types de nanofibres en céramique peuvent être produits. Les fibres céramiques sont principalement classées en fibres de céramique à oxyde et aux fibres céramiques non oxyde. Vous trouverez ci-dessous quelques types clés de nanofibres en céramique.

2.1 Fibres de céramique d'oxyde

2.1.1 Zircone (ZRO₂) Nanofibres

Zircone (zro₂) a un point de fusion ultra-élevé de 2700°C et reste stable même à 1900°C, montrant une excellente stabilité chimique et une résistance aux réactions avec des métaux fondus comme l'aluminium, le platine, le fer et le nickel. Il possède également:

- Résistance électrique élevée

- Indice de réfraction élevé

- Résistance à la corrosion

- Coefficient de dilatation thermique

Zro₂existe en trois phases cristallines qui transitent à différentes températures:

- Monoclinique (basse température)

- Tétragonal (au-dessus de 1100°C)

- Cubic (au-dessus de 1900°C)

Cependant, pendant le refroidissement, la zircone subit une expansion de volume de 8%, provoquant une instabilité structurelle. Pour éviter cela, des stabilisateurs tels que y₂O₃, Cao et Mgo sont ajoutés.

Méthodes de préparation

En 1996, Oppermann et al. ZRO continu synthétisé avec succès₂fibres utilisant la méthode suivante:

- Hydrolyse de l'isopropoxyde de zirconium pour produire du ZRO₂précipité.

- Le précipité a été lavé, filtré et dissous dans l'acide chlorhydrique pour former une zircone sol.

- Le SOL a été mélangé avec de l'acétate d'yttrium et du PVA, suivi d'une centrifugation et d'une filtration, donnant un zro₂fibres continues.

Cependant, zro₂Les fibres sont souvent courtes et épaisses, limitant leurs applications au-delà de l'isolation thermique.

Électrofilage pour ZRO₂Nanofibres

Une technique plus avancée combinant l'électrofilage et le traitement du sol-gel produit un zro mince et continu₂nanofibres.

Shao et al. Utilisé de l'oxychlorure de PVA et de zirconium comme précurseurs pour créer 50-ZRO 200 nm₂nanofibres.

Wang et al. Spinning de coup appliqué pour créer un zro₂Éponges de nanofibre avec des performances mécaniques supérieures.

Rodriguez-Mirasol et al. PVP et acétate de zirconium utilisés avec électrofilage pour produire du zro₂Nanofibres pour applications catalytiques.

2.1.2 Titanate de baryum (Batio₃) Nanofibres

Barium titanate (batio₃) est largement utilisé dans la céramique électronique en raison de ses propriétés exceptionnelles. Il s'agit d'une céramique piézoélectrique sans plomb, parmi les céramiques électroniques les plus anciennes et les plus utilisées dans le commerce.

Propriétés structurelles

Structure cristalline: ABO₃Structure de pérovskite

Deux phases cristallines:

- Tétragonal (basse température)

- Cubique (au-dessus de la température de Curie)

Propriétés clés:

- Faible perte diélectrique

- Constante diélectrique élevée

- Ferroélectricité et piézoélectricité

Méthodes de préparation

Méthode sol-gel:

- Lu et al. batio synthétisé avec succès₃fibres avec des sections et diamètres ovales de 5-10μm.

Cependant, cette méthode donne des fibres avec une faible densité et une faible ténacité, limitant leurs performances mécaniques.

Les chercheurs ont amélioré la densité des fibres en dopant avec des éléments comme le calcium et le magnésium.

Électrofilage + frittage à haute température:

- Jiang et al. batio synthétisé₃Les nanofibres et étudié la morphologie changent dans différentes conditions de frittage.

- Yuh et al. acétate de baryum d'occasion et titanate tétrabutyl, produisant un batio₃nanofibres 80-190 nm de diamètre via l'électrofilage.

2.1.3 Nanofibres d'oxyde de zinc (ZnO)

L'oxyde de zinc (ZnO) forme naturellement une structure de wurtzite (hexagonale) et a des propriétés électroniques et optiques importantes.

Caractéristiques clés

- Énergie de liaison à l'exciton élevé

- Bandage direct (3,37 eV)

- Excellentes propriétés piézoélectriques et pyroélectriques

- Conductivité thermique supérieure et dureté

- Couplage électromécanique fort

Applications

- Amortisseurs et capteurs intelligents

- Détecteurs UV

- Optoélectronique

Méthodes de préparation

1 et 1Croissance assistée par modèle

Le ZnO est déposé dans un environnement contraint contrôlé et les modèles sont ensuite supprimés.

Li et al. synthétisé 15-Tableaux de fibres ZnO 90 nm en utilisant cette méthode.

Inconvénient: difficile à contrôler avec précision la composition des fibres, et l'élimination des modèles peut endommager la morphologie des fibres.

2Croissance de la phase de vapeur

Méthodes courantes:

- Évaporation thermique

- Croissance vapeur-liquide-solide (VLS)

- Dépôt de vapeur chimique (CVD)

Wang et al. a créé diverses nanostructures ZnO via une sublimation thermique.

Yang et al. Nanostructures ZnO de type peigne synthétisées via le transport et la condensation chimiques de vapeur.

Inconvénients:

Température de réaction élevée

Sélection de catalyseurs difficile

Contamination possible des catalyseurs

3 et 3Méthodes basées sur une solution

Processus de faible énergie, largement utilisé.

Wang et al. synthétisé plusieurs morphologies ZnO à 75-90°C.

4Électrofilage

Appliqué pour la première fois aux nanofibres de ZnO en 2004.

Yang et Viswanathamurthi ont utilisé de l'acétate de zinc et du PVA pour produire des nanofibres de ZnO continues.

Wang et al. Nanofibres de ZnO à haute uniformité réalisée (~ 150 nm de diamètre).

2.1.3.2 Modifications de nanofibre ZnO

Pour étendre les applications ZnO, les chercheurs se concentrent sur trois méthodes de modification:

1 et 1Dopage

Types de dopage:

- Impuretés des donateurs (conductivité de type N)

- Impuretés accepteurs (conductivité de type P)

- Doping à terre rare (amélioration des propriétés optiques)

- Doping de métal de transition (propriétés magnétiques)

Dopants communs: al, in, sn

2Modification de surface

Améliore la réactivité de surface et la plage de réponse spectrale.

Utilisé pour les détecteurs UV, les photodétecteurs, les capteurs de gaz et les revêtements antibactériens.

3 et 3Composites

Les nanofibres composites ZnO améliorent les performances optiques, électriques et catalytiques.

Types:

- Composites zno-métal

- Composites de zno-polymère

- Composites ZnO-Semiconductor

Structures: core-coller, hétérojonction, structures revêtues.

2.1.4 Oxyde d'aluminium (AL₂O₃) Nanofibres

2.1.4.1 Propriétés d'Al₂O₃Nanofibres

Oxyde d'aluminium (Al₂O₃) Les fibres sont un type de fibre inorganique haute performance. Ils sont classés en:

Fibres longues (fibres continues)

- Fibres courtes

- Moustaches

Fibres longues (fibres continues)

- Possèdent une résistance à la traction élevée.

- Offrez une excellente résistance à haute température, une résistance à la corrosion et une faible conductivité thermique.

- Peut être produit à partir de poudres d'oxyde métallique, de sels inorganiques, d'eau et de polymères.

- Facile à fabriquer avec des exigences de l'équipement faibles.

Fibres courtes

- Composé de microcristaux, combinant à la fois des propriétés cristallines et fibreuses.

- Présentent une excellente résistance aux chocs thermiques, ce qui les rend idéaux pour les matériaux d'isolation à haute température.

Moustaches

- Principalement utilisés dans les matériaux fonctionnels en raison de leurs propriétés uniques.

2.1.4.2 Méthodes de préparation d'Al₂O₃Nanofibres

Il existe plusieurs méthodes de préparation pour Al₂O₃Nanofibres, y compris:

(1) Méthode de rotation de la fonte

Produit des fibres à faible Al₂O₃contenu.

Processus:

- Un oxyde inorganique est fondu à l'aide de chauffage électrique.

- Le matériau fondu est tourné dans Al₂O₃nanofibres.

Avantages:

- Simple, à faible coût et facile à utiliser.

- Aucun frittage à haute température requis, empêchant la croissance des grains.

Inconvénients:

- Comme Al₂O₃Le contenu augmente, la viscosité de la fusion augmente, ce qui rend la formation de fibres difficiles.

(2) méthode sol-gel

Processus:

- Les alcoxydes en aluminium ou les sels inorganiques servent de matières premières.

- Les acides organiques agissent comme des catalyseurs pour former une solution SOL.

- Le SOL est transformé en fibres en utilisant différentes techniques de filage.

- Le traitement thermique convertit les fibres de gel en Al₂O₃Fibres céramiques.

Avantages:

- Produit des fibres de diamètre uniforme avec une résistance mécanique élevée.

Exemple:

Cao et al. Uniforme synthétisé avec succès AL à haute résistance₂O₃fibres utilisant cette méthode.

(3) Méthode d'imprégnation

Utilise les fibres de viscose hydrophile comme matrice de fibres.

La matrice est immergée dans une solution contenant des sels d'aluminium inorganiques.

Après le séchage, le frittage et le tissage, Al₂O₃Les fibres sont obtenues.

Avantages:

- Peut produire des fibres de diverses morphologies à haute résistance.

Inconvénients:

- Coûts de production élevés, limitant les applications à grande échelle.

(4) Méthode de suspension (méthode DuPont)

Processus:

La poudre d'oxyde d'aluminium est dispersée dans l'eau.

Les dispersants, les modificateurs de rhéologie et les aides à frittage sont ajoutés pour former une suspension uniforme.

La suspension est extrudée dans des fibres, séchées et frittées pour former AL₂O₃fibres.

Exemple:

- Mitsui Mining au Japon a utilisé cette méthode pour fabriquer 95% AL₂O₃fibres continues.

Avantages:

- Produit des nanofibres de taille uniforme avec des diamètres relativement grands.

(5) Méthode d'électrofilage

- Panda et al. synthétisé avec succès 20-50 nm poreux Al₂O₃Nanofibres utilisant l'électrofilage.

- Azad et al. Électrofilage combiné et frittage à haute température pour produire de la haute puretéα-Al₂O₃fibres (~ 150 nm de diamètre).

2.1.5 Fibres céramiques d'électrolyte solide

Les électrolytes solides ont:

- Haute conductivité ionique

- Bonne stabilité chimique

- Excellente compatibilité avec les matériaux d'électrode

Ces matériaux sont cruciaux pour les batteries à semi-conducteurs, améliorant:

- Durée de vie de la batterie

- Densité énergétique

- Sécurité (par rapport aux électrolytes liquides organiques)

Avantages des nanofibres 1D dans des électrolytes solides

- Agir comme des voies de transport d'électrons efficaces.

- Une surface élevée augmente le contact entre l'électrode et l'électrolyte, réduisant le temps de charge / décharge.

- Peut accueillir l'expansion du volume, améliorer la durée de vie du cycle de batterie et empêcher la dégradation.

Électrolytes d'oxyde solide communs

- Structures de type grenat

- Structures de type pérovskite

Recherche notable

- Fu et al. Utilisé d'électrofilage et de frittage à haute température pour préparer des nanofibres LLZO (lithium lanthane zirconium-oxyde).

- Ils ont créé le premier réseau de céramique conducteur lithium-ion 3D, qui a des performances exceptionnelles dans les batteries lithium-ion et les systèmes de stockage d'énergie.

- Liu et al. développé LLTO (Lithium Lanthanum Titanate) Fibres nanocéramiques composites.

- En arrangeant les nanofibres LLTO dans une structure parallèle, ils ont considérablement amélioré la conductivité ionique dans les électrolytes solides.

2.2 Fibres céramiques non oxydées

Les nanofibres en carbure de silicium (SIC) sont un type représentatif de fibre céramique non oxyde. Cette section détaille les propriétés et les méthodes de préparation des nanofibres SIC.

2.2.1 Propriétés des nanofibres SIC

Les fibres de carbure de silicium, composées de carbone et de silicium, sont des matériaux en céramique haute performance. Ils sont classés en:

- Fibres sic continues

- Moustaches sic

Propriétés clés des nanofibres sic

Forte résistance aux fibres

Excellente résistance à la corrosion chimique

Résistance supérieure à température à haute température

Module élevé

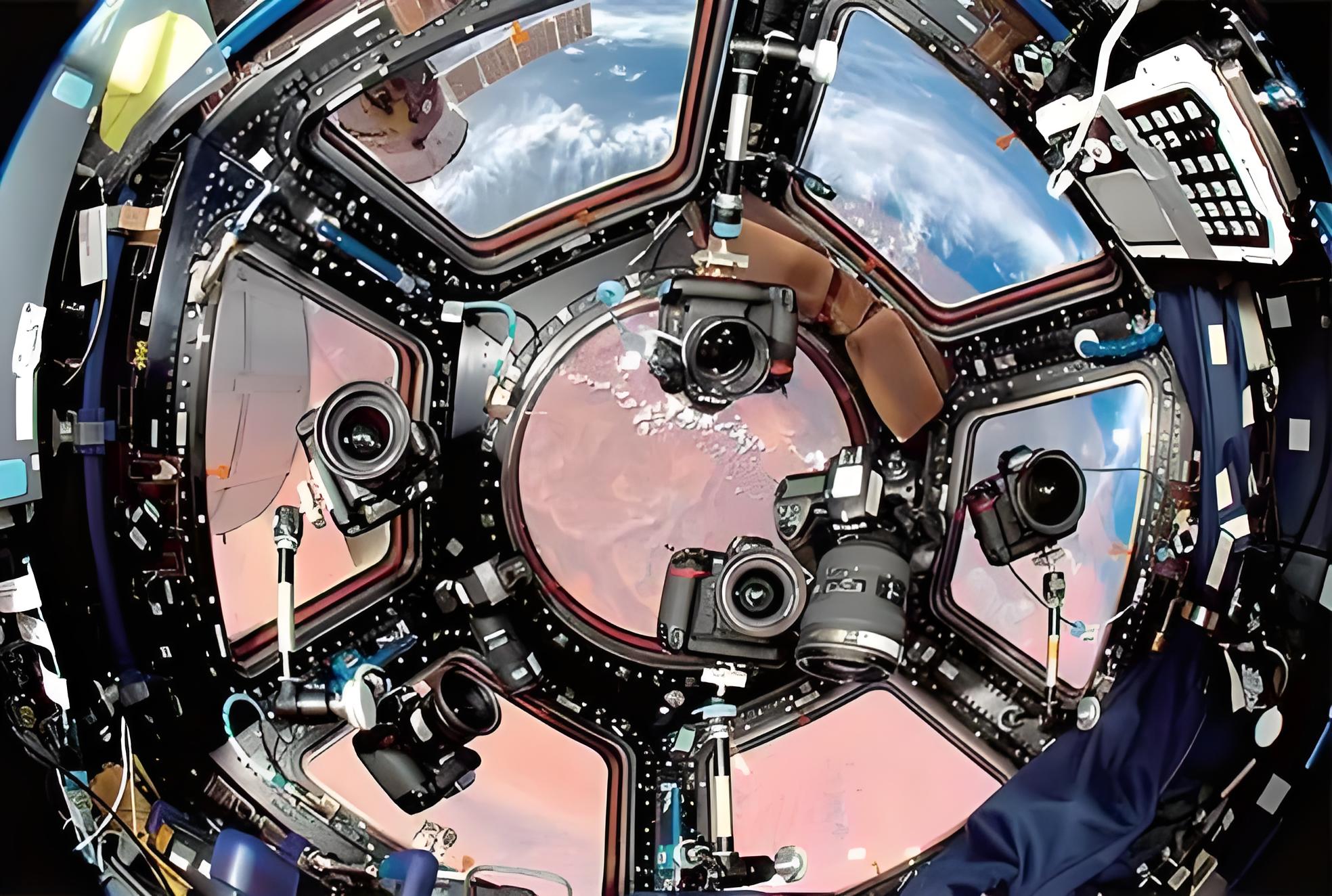

Les composites de matrice en céramique renforcés en fibre SIC sont une classe importante de matériaux en céramique avancés, largement utilisés dans les industries de haute technologie, notamment:

- Aérospatial: utilisé comme matériaux de structure thermique et matériaux de protection thermique pour le vaisseau spatial.

- Moteurs haute performance: utilisés dans les composants structurels thermiques des moteurs à haute température.

- Réacteurs de fusion nucléaire: les fibres SIC sont utilisées comme matériaux de première paroi dans les dispositifs de fusion nucléaire.

- Applications civiles: trouvées dans diverses applications industrielles.

2.2.2 Méthodes de préparation des nanofibres sic

Il existe plusieurs méthodes pour synthétiser les nanofibres SIC, notamment:

(1) Dépôt de vapeur chimique (CVD)

La première méthode pour synthétiser les nanofils SIC.

Produit des fibres SIC de haute pureté avec une excellente stabilité thermique et une résistance au fluage.

Cependant, les fibres SIC CVD sont difficiles à intégrer dans des matériaux composites.

Exemple:

En 1990, Shi Nanlin et ses collègues de l'Académie chinoise des sciences ont synthétisé avec succès les nanofibres SIC via des MCV.

Les fibres résultantes avaient un revêtement protecteur, réduisant la sensibilité aux dommages de la surface, améliorant ainsi les performances mécaniques.

(2) Méthode de conversion précurseur

Développé pour la première fois en 1975 par le professeur Yajima'Équipe S à l'Université Tohoku, Japon.

Implique quatre étapes clés:

- Synthèse des précurseurs

- Faire tourner

- Traitement non furieur

- Frittage à haute température

Exemple:

Le National University of Defence Technology (Chine) a développé avec succès les fibres de SiC avec d'excellentes propriétés mécaniques en utilisant cette méthode.

(3) activéFibre de carbone Méthode de conversion

Produit des fibres SIC avec une résistance à la traction dépassant 1000 MPa.

Processus:

- Les fibres organiques sont traitées pour obtenir des fibres de carbone activées.

- Les fibres de carbone réagissent avec l'oxyde de silicium gazeux, les convertissant en fibres SIC.

- Les fibres SIC résultantes subissent un traitement thermique, formant des nanofibres SIC.

(4) Méthode d'électrofilage

- Li et al. Nanofibres SIC synthétisées avec succès avec des structures creuses en utilisant l'électrofilage.

- Wang et al. Utilisé TEOS (tétraéthyl orthosilicate) comme source de silicium et PVP (polyvinylpyrrolidone) comme aide à la rotation, produisant 200 nan de nanofibres de SiC continu.

3. Future Outlook

Avec les progrès technologiques continus et le développement industriel, les fibres céramiques trouvent des applications croissantes dans les industries aérospatiales, militaires et civiles. Cependant, les produits actuels en fibre de céramique ont des structures simples et un coût relativement faible, limitant leur potentiel.

Développements futurs clés:

1 et 1Amélioration des processus de fabrication de fibres de céramique

L'optimisation des techniques de synthèse des fibres sera essentielle pour améliorer les performances des fibres.

2Incorporation de la nanotechnologie

En tant que technologie clé du 21e siècle, la nanotechnologie peut améliorer considérablement les performances des fibres céramiques.

3 et 3Miniaturisation et amélioration des performances

La réduction des diamètres de fibres à l'échelle nanométrique peut améliorer considérablement les propriétés mécaniques et thermiques.

Cela permettra une application plus large dans les matériaux avancés et les industries basées sur les nanotechnologies.

Conclusion

Le développement continu des fibres de céramique promet des perspectives passionnantes et des applications générales dans plusieurs industries.

En savoir plus:L'art et la science des coutures composites et des coutures en fibre de carbone

Matériaux composites populaires

Matériaux composites populaires

Centre de connaissances des composites

Centre de connaissances des composites